|

2018年,FAA发布了咨询通告AC 33.15-4《粉末床熔融增材制造成形涡轮发动机零件及修复指南》的征求意见稿。FAA的咨询通告(AC)是FAA向所有飞机型号申请人给出的一种适航符合性验证方法(非强制实行),用来表明对适航条款或专题的符合性,按此方法验证,FAA直接认可,原则上CAAC/EASA也是认可的。虽然这份文件不是FAA最终发布的文件,但对于如何保证增材制造(此处仅为粉末床熔融(PBF)方法)产品质量仍具有重要的参考价值与意义。下面将对AC 33.15-4中的规定进行简述。 AC 33.15-4给出的是一种可接受的方法,用于证明通过粉末床熔融(PBF)增材制造(AM)成形涡轮发动机零件及零件产品的维修与联邦法规 14 CFR §33.15的符合性,并对AM相关设计与制造等方面提供了指导。由于PBF AM成形的工艺依赖性强,其材料的设计值不仅与制造商采购原材料的变异性相关,而且还与用于制造生产零件和维修的制造工艺所引入的变异性相关。必须对全流程的参数变量有充分的理解,才能达到稳定和可重复生产零件所需的控制水平。因此,AC 33.15-4在材料设计值、设计、材料与成形、后处理、检测、工艺验证等6方面给出了指导。

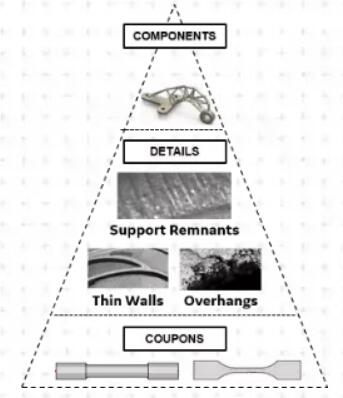

在材料设计值方面,AC 33.15-4提出要建立规范的测试程序,采用典型、有代表性(考虑成形批次、成形位置、试样取向、原材料批次等)的测试样本的基本准则;应考虑有效工艺窗口、产品的实际情况(各向异性、孔隙率、熔合不良情况等)、测试实验室的资质等方面对试样测试进行保障;采用类似于复合材料的积木式验证方法(见下图),通过试样级、细节件级、构件级等多层级积木式验证来保证产品研制;在成品材料设计许用值方面,要考虑增材制造材料各向异性的表征、最小材料设计极限值的建立、零件功能裕度的补偿等方面,最终建立材料设计许用值。

对于增材制造这一强设计相关的制造技术而言,从适航的考虑从零件设计就应该开始考虑。AC 33.15-4从零件设计、零件取向、尺寸控制、表面状态、支撑结构、粉末去除等几方面进行指导。零件设计时,应充分考虑各向异性、增材制造特有缺陷以及缺陷的最佳检测时机与方法;依据材料各向异性特性、残余应力的产生、自支撑及悬垂曲面的特点来考虑零件成形时的取向;考虑工艺及装备的成形能力、残余应力的产生于消除、后期热处理及热等静压等热循环的要求来控制制件产品的尺寸;考虑零件的表面光洁度要求、内表面处理、表面状态对于力学性能、可靠性的影响以及零件产品防护涂层的涂覆;考虑零件生产时支撑结构数量的减少以及支撑结构对于传热与保形的作用;考虑粉末去除,并制定相应的程序规范,验证潜在残余粉末对于零件预期功能的影响。

在材料与制造方面,主要从材料与工艺的研发以及材料与工艺控制等方面提供认证指导。在材料与工艺研发阶段,充分考虑变异性来源,并采取适当的控制措施,减少材料性能变化;通过原材料规范、熔融工艺规范、热处理规范、人员资格鉴定与认证、设备鉴定、维护与校准等方法,进行合格冶金工艺的鉴定,批准后能始终如一生产符合设计要求的零件;在材料与工艺控制方面,应考虑建立原材料规范、原材料再利用要求、工艺规范、零件材料规范等方面的标准化文件用于适航认证。

|

收藏

收藏 打印

打印