|

3D Systems公司对其3D打印冷却棒的能力很有信心,但要把设计从"功能性"变成"可3D打印",还需要一些开发。Nikhef和3D Systems合作,通过有限元分析、物理原型和测试来完善设计。每根管子包含三个平行运行的通道,多个通道创造了更多的表面积和更大的湍流,以实现更好的冷却。这些管子还被设计成可以随着材料的膨胀和收缩而弯曲;利用金属3D打印技术,基本上可以在每个部件中建立一个"弹簧",而无需任何额外的工作或组装。

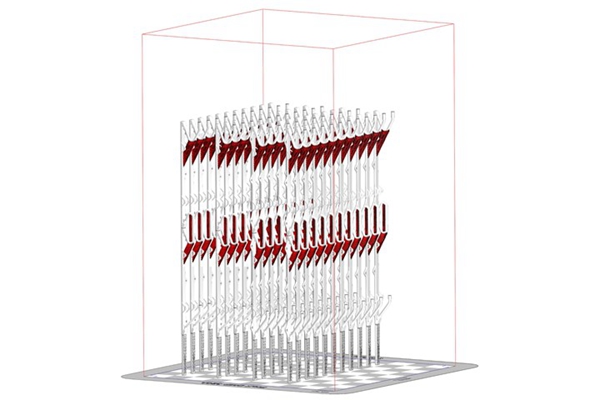

△3D打印冷却棒,最终的冷却棒设计具有 "弹簧 "和支持结构,只限于两个区域。在3D Systems公司的DMP 350 Flex中,可以一次3D打印多个棒。图片来源:3D Systems Nikhef和3D Systems公司知道,最终的棒材将用金属生产,但选择合适的材料最终取决于设计要求。在对不锈钢的几何形状进行原型设计后,3D Systems公司发现,以当时的打印参数,不可能在保证无泄漏操作的同时实现所需的薄壁。合作者没有满足于更厚的壁和降低冷却能力,而是将材料改为LaserForm TiGr32 (A),这是3D Systems为牙科、医疗和技术应用开发的一种钛合金。 3D Systems应用工程师ThomasVerelst说:"在打印过程中,钛的焊池是相当稳定的,而且当时的激光参数对这种材料来说是非常完善的。这些因素使3D Systems公司实现了所需的壁厚,仅0.25毫米。钛也可以焊接,这是冷却结构最终装配的要求。“ 生产阶段 测试设计迭代和材料选择的原型设计很快显示,3D打印钛能够提供最终的冷却条。但是,进入生产阶段绝非一蹴而就。随着3D系统公司的每一次迭代,Nikhef进行了数月的测试,以确保这些部件能够长期防漏和耐用。制造长而薄的部件是另一个挑战。 Verelst解释说:"我们必须以50微米的平面度实现一个非常长的零件,通常会铣削这类面孔,但在这里,这不是一个选择,因为壁厚太薄了。打印过程本身就有一些变化,所以夹住零件并进行铣削可能会产生太薄的部分。泄漏方面的风险太高了。我们必须在没有铣削后处理步骤的情况下使平面度符合规范。" 除了平整度方面的挑战,冷却棒在功能性冷却表面的某些区域也出现了收缩缺陷。Verelst解释说:"冷却表面的这种'台阶'对冷却性能来说是有问题的,所以必须通过对抗CAD中的实际变形来消除它们。经过几个周期后,这些台阶被消除了,线条几乎看不到了。" 最终使用了一台3D Systems DMP Flex 350直接金属印刷机进行生产。为了获得最大的成功机会,263毫米长的冷却棒被垂直3D打印出来,这使得许多零件可以被装在一个构建板上,并将对支撑结构的需求降到最低。Verelst说,每根棒子只有两个地方有支撑,很容易被移除。零件在3D打印后被消除了应力,并用电火花线切割机从构建板上取下;压缩空气强制通过管子清除了任何松散的粉末。

△为了避免通过其薄壁引入泄漏,3D Systems知道它无法将冷却棒加工成公差。该公司调整了打印参数,并对变形进行了调整,以达到所需的平整度。图片来源:3D Systems |

收藏

收藏 打印

打印