|

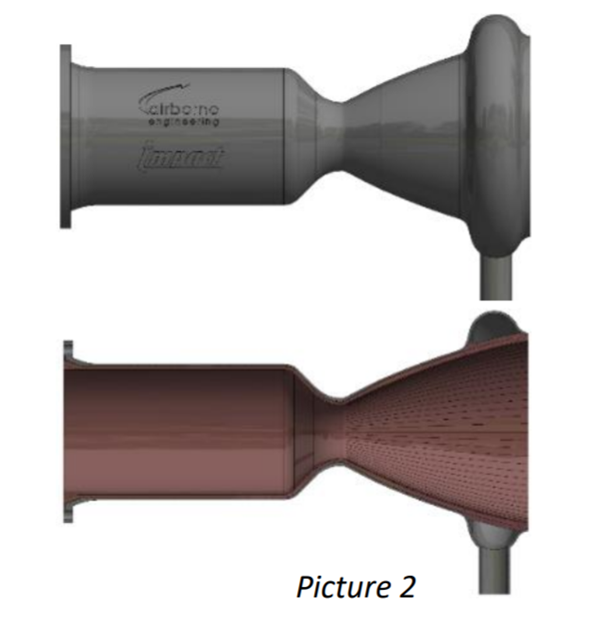

导读:2021年9月17日,总部位于德国的工业冷喷增材制造(CSAM)系统的领导者Impact Innovations与英国的推进系统设计商AirborneEngineering(AEL)展开合作,验证了通过CSAM技术制造推进系统部件的思路。 双方合作设计了一个燃烧室演示模型,以测试3D打印的进气歧管(发动机向气缸供应燃料的部分),并展示了CSAM工艺对比其他增材制造技术的优势。

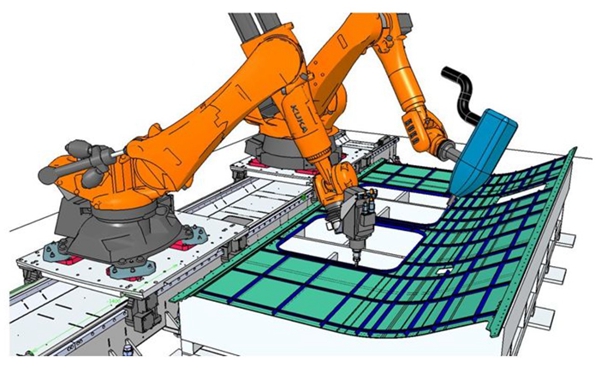

△通过CSAM制造的燃烧室进气歧管的演示样品。图片来自Impact Innovations 冷喷3D打印 CSAM是一种材料沉积工艺,涉及使用超音速气体喷射加速固体粉末颗粒。颗粒以四倍于音速的速度通过喷嘴发射到基材上,从而使它们表现得像液体,并冷却,与基材形成原子级冶金结合。 这项工艺与基于激光、电子束和线弧的3D打印工艺不同,因为它不需要高温。因此,这意味着在打印过程中不需要保护气氛,消除了热残余应力对打印部件的影响。

△冷喷3D打印工艺(CSAM) 去年12月,ImpactInnovations特别针对钛合金Ti-6Al-4V开发了一种新的CSAM工艺,它使用氮气作为推进剂。在之前的测试中,由于其高临界速度最终会导致打印部件的高孔隙率。因此,通过冷喷沉积技术打印这种合金很具有挑战性,然而该公司的最新方法使Ti-6Al-4V部件的孔隙率水平降到了0.2%以下。 Impact Innovations并不是唯一一家开发CSAM技术的公司,通用电气和SPEE3D等公司已经开发了该工艺的其他变体,用于修复其GE90发动机的齿轮箱,SPEE3D公司以其LightSPEE3D三维打印机的形式将其冷喷技术商业化。此后,SPEE3D公司的技术被澳大利亚陆军用于各种实地测试,也被用于制造低成本的金属3D打印火箭发动机。 在过去的几年里,冷喷3D打印工艺也被探索用于制造电动马达的高性能磁铁,并且已经有多项举措来推进CSAM的进一步研究和应用,该技术的应用材料范围也得到了不断开发。

|

收藏

收藏 打印

打印