|

点阵结构比强度和比刚度高,在低密度结构中有较大的力学性能优势。与传统的固体材料相比,金属点阵材料的密度大大降低,具有相同性能的点阵结构可以减重达70%以上。与金属泡沫材料相比,金属点阵结构性能上可控制,强度和模量比金属泡沫材料高出一个量级,承载效率更高。 为了解决 3D 打印金属晶格结构中缺少支柱和支柱缺陷的问题,美国LLNL劳伦斯利弗莫尔国家实验室团队研究了在3D打印过程中监控构建质量的能力,可以即时判断零部件的构建质量是否满足要求。

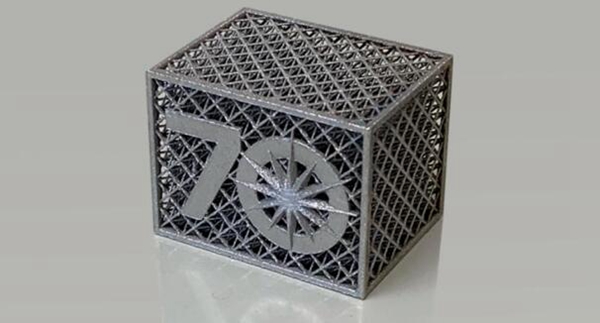

3D打印点阵晶格结构© LLNL 解决支柱缺陷 据了解,劳伦斯利弗莫尔国家实验室 (LLNL) 的工程师和科学家开发了金属 3D 打印部件的实时缺陷检测方法,通过结合监测、成像技术和多物理场模拟,可以在3D打印过程中检测和预测 3D 打印金属点阵晶格结构中的支柱缺陷。 金属点阵晶格的高强度和低密度特性已在许多领域得到应用。在激光粉末床熔融 (LBPF) 3D 打印过程中,可能会出现支柱缺失和缺陷,从而影响打印点阵晶格的机械性能。

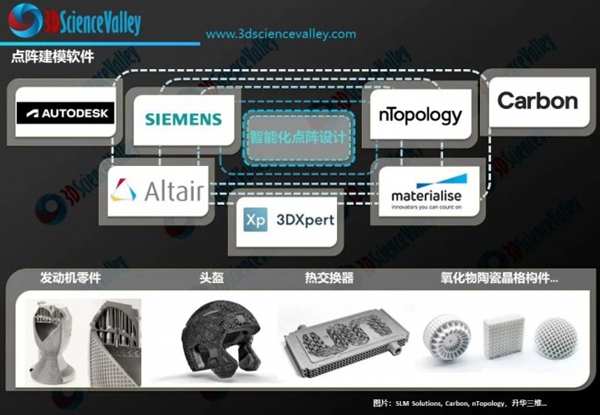

点阵晶格点阵晶格结构制造技术 点阵结构填充轻量化设计所需要实现的零件复杂性已经超过了传统的CAD软件的原有功能。当通过点阵技术减轻零件重量时,从DfAM(增材思维)角度看,在点阵晶格之间以及和外蒙皮之间建立牢固的连接非常重要(以防止分层)。

点阵建模点阵晶格结构建模软件 为确保金属点阵晶格的3D打印质量,通常会进行构建后检查,这需要时间,而且并非总是可行,尤其是对于复杂的构建。为了解决这个问题,LLNL 团队研究了现场监控构建质量的能力,以即时决定零件是否满足质量要求。 正如最近发表在《增材制造快报》上的一篇论文所述,LLNL 研究人员使用光电二极管、高温计(两者都测量从熔池发出的光)和热成像来监测金属微晶格结构的打印过程。该团队通过 LBPF 工艺3D打印了正常的支柱和故意有缺陷的“半支柱”,测量了熔池的热排放。然后,研究人员开发了一种方法,利用这些热辐射来高精度地预测缺陷。 目前,LLNL国家实验室能够检测跨越多个层的缺陷,在未来,将开发新的方法来识别3D打印层内的缺陷,将允许进行动态反应并可能抑制缺陷发生。 通过高速热成像和光学成像以及使用 ALE3D 多物理场代码的模拟验证观察到的热辐射背后的机制,研究人员可以预测3D打印的点阵晶格支柱是否存在,准确率超过 94%,该方法为零件质量提供了“宝贵的见解”,并反映了熔池热排放监测在识别 LPBF 零件缺陷方面的潜力。 3D打印过程控制的“大脑” 根据3D科学谷《人工智能减少缺陷-3D打印过程控制 l 人工智能赋能3D打印》一文,人工智能在每个特定领域发挥着越来越重要的作用,包括:缺陷检测和纠正、在构建过程中和构建之后减少残余应力和故障、原位计量和设计精度、微结构设计、合金设计和优化。 根据中国工程院院刊《基于神经网络的机器学习方法在3D打印中的应用》,传感器硬件需要由功能强大的操作软件所控制。控制软件的基本模式包括监视、记录、分析和存储数据。在一般情况下,例如在激光粉末床熔融 (LBPF) 3D 打印过程期间,一旦硬件将捕获的熔池图像传递给软件,它就可以计算温度曲线并提取热量和尺寸度量以进行下一步的分析。其他令人关注的功能也可以添加到传感软件中,例如为软件配备检测孔洞、未熔合或孔隙等的算法(特别是机器学习算法)。 预测和减少3D打印缺陷,人工智能正在成为3D打印过程控制的“大脑”,这方面,国内的研究也获得了一定的进展,例如上海交通大学材料科学与工程学院的研究人员基于实验观测到的LPBF中匙孔分裂熔池的现象,建立了热-力-流耦合模型,揭示了一种新的匙孔气孔形成机制(穿透气孔,简写KP-pore),同时探讨了粉末对匙孔、熔池和气孔形成特性的影响,并且基于高通量模拟建立了输入能量密度与孔隙数的关系图,为减少或消除LPBF过程中的孔隙提供了策略。 |

收藏

收藏 打印

打印