|

2023年5月23日,魔猴网了解到,美国3D 打印服务商Merit3D 从客户 Adhesives Technology 那里获得了 100 万份零件的订单,这在以前甚至是不可想象的。因为对于百万级数量的零件,都会选择注塑成型的工艺来批量生产,采用3D打印来生产并不具备成本优势。 △Merit3D 每月向 Adhesives Technology 交付 40,000 个3D打印树脂吊架(来源:Merit3D) 但局势正在发生转变,这一切都始于供应链中断。 他们是如何获得有史以来最大的 3D 打印订单的,为什么 3D 打印比注塑成型更好?All3DP 与 Merit3D 首席执行官 Spencer Loveless 进行了交谈以找出答案。 Adhesives 是一家建筑和工业相关粘合剂产品制造商,他们使用定制设计的注模塑料组件将其两种相关产品连接在一起。这些小吊架采用几种不同的设计,可确保混合喷嘴与相应的环氧树脂筒保持在一起,并且在运输或零售货架上不会分开。 Adhesives 公司生产的数十种工业粘合剂需要运往全国各地,但没有这个简单的塑料部件,就无法发货,运营几乎停滞不前。 注塑成型是一种成熟的批量生产塑料件的工艺,在全球范围内使用,但近几年供应商经常会出现不稳定的情况,比如受到疫情、地震、禁运等影响。如果将注塑成型业务转回美国既费时又费钱。制作 Adheasives 一个版本的吊架需要一个多腔模具,重新制作可能要花费数十万美元。模具越复杂,模具的成本就越高。 Loveless 说:“一位来自 Adhesives 工作人员看到了我们在社交媒体上发布的一篇帖子,并联系我们看是否可以提供帮助,” 起初,我们的想法是将 3D 打印作为权宜之计或过渡期产品,直到客户能够继续使用注塑成型来生产。

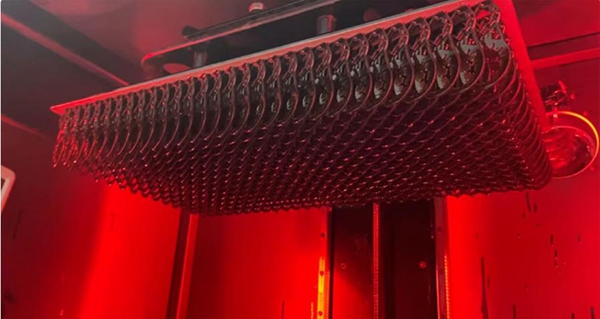

△Merit3D设计的产品吊架(来源:Merit3D) 为 3D 打印重新设计零件 当然,吊架可以是 3D 打印的。Merit 对吊架进行 3D 扫描,创建数字文件,然后开始生产。但在目前的设计中,吊架对于 3D 打印来说成本高得令人望而却步,因为 3D 打印机一次运行无法容纳足够多的吊架。项目将需要更多的打印机,因此需要更多的材料和更多的时间。 “有一种看法认为,如果您对零件进行数字化设计,则只需将其从注塑成型转换为 3D 打印即可,”Loveless 说。但这通常没有经济意义。正如原始零件设计用于注塑成型一样,为 3D 打印重新设计它是唯一的出路。 Loveless 和工程师花了两周时间来评估吊架的用途和特性并重新设计。通过几次迭代,他们开发了一个更小、更轻、美观且使用更少材料的零件。更关键的是,他们拥有 24 台photocentric Liquid Crystal Magna树脂 3D 打印机,一次打印可生产400 个吊架。每次打印只需不到 4 小时。因此成本大幅下降,Adhesives 找到了临时解决方案。 △Photocentric 树脂 3D 打印机一次打印可容纳 400 个零件(来源:Merit3D) |

收藏

收藏 打印

打印