|

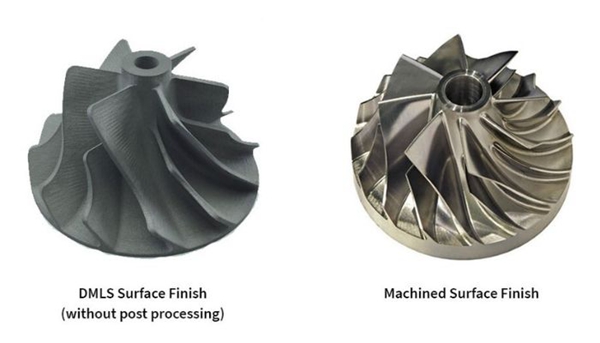

另一种选择是将金属打印与传统制造方法相结合。CNC 加工是一种适合此目的的后处理工艺,因为它可确保严格的公差和所需的表面光洁度。特别是使用 DED 技术,3D 打印部件的表面非常粗糙,因为金属在喷出过程中直接熔化。因此,始终需要 CNC 加工来获得光滑且明确的表面。

退火是一种热处理选项,将打印部件加热到高温并快速冷却以改变微观结构,从而提高材料的延展性,或在断裂前在负载下变形的能力。通常,该工艺可获得更好的机械性能,主要用于铝制零件。 当铝和钛用于所谓的间接 3D 打印工艺(例如 FDM 或粉末粘合)时,也需要烧结。在打印阶段之后,部件必须经过脱脂过程以将聚合物与金属粘合剂分离。然后将部件在烧结炉中加热到特定温度,刚好低于熔化温度,这将巩固最终物体。这导致部件的孔隙率非常低,因为粘合剂所在的空腔在此过程中被压缩,从而导致零件收缩。 应用 航空航天业发现使用钛的增材制造有很大好处。它是制造航空航天部件(如喷气发动机和燃气轮机)的理想材料,因为它可以显著减轻高应力结构的重量。钛在增材制造中应用的一个例子是波音公司与 Norsk Titanium 合作,为 787 梦想飞机制造大型结构部件。这一过程中使用的技术是 DED,据报道,它比基于粉末的系统快 50 到 100 倍,并且比锻造使用的钛少 25% 到 50%,每架飞机可能节省高达 300 万美元。 虽然钛目前正通过 3D 打印用于太空探索,但铝在工业中的应用却成倍增加。例如,波音公司正在使用在冷却阶段涂有纳米颗粒的铝合金生产 3D 打印部件。这使得焊接极其坚固的铝合金成为可能,而不会在高温时开裂。制造的部件更轻,使飞机能够有效地使用燃料,并在相同数量的燃料下飞行更远的距离。 虽然钛在汽车领域的高价格可能会阻碍其广泛使用,但我们可能会看到钛在该领域的使用有所增加,尤其是在奢侈品领域。目前,3D 打印用于制造重量/性能比至关重要的部件。例如,布加迪使用 SLM 技术仅用了 45 小时就打印出了用于其钛制动系统的制动钳。据称,结果比传统的铣削铝制制动钳轻 40%。尽管重量轻,但钛部件也确保了其弹性和耐温性。 另一方面,铝在汽车行业中更为常见。保时捷使用 3D 打印为其旗舰 911 车型 GT2 RS 制造高性能铝制活塞。使用这项技术,700 马力的双涡轮增压发动机可以获得高达 30 马力的功率并提高效率。此外,在 2020 年,保时捷生产了用于电动变速箱的全铝 3D 打印外壳,该外壳通过了公司的所有质量和负载测试。

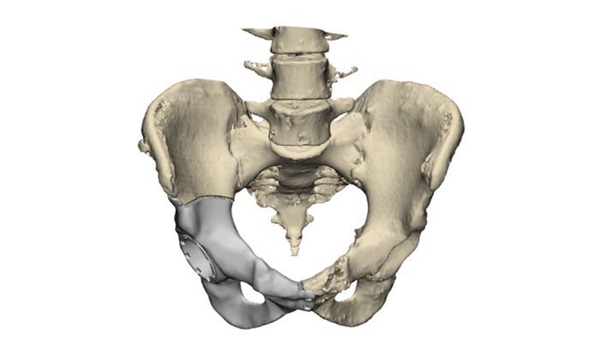

最后,钛在医疗行业是一种非常有吸引力的材料,因为它具有高强度和耐腐蚀性以及生物相容性,这使其成为骨科和牙科植入物的理想选择。3D 打印允许创建模仿骨骼纹理的多孔结构,这有助于骨骼和组织的快速愈合和生长。土耳其的 TrabTech 使用钛制造小梁植入物,例如髋关节。铝在医疗行业中不如钛常见,但它可用于骨科和牙科应用。 |

收藏

收藏 打印

打印