|

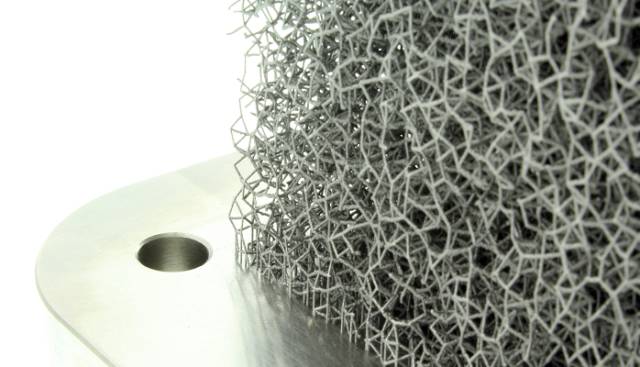

3D打印-增材制造是未来制造业的发展趋势,其优势显而易见,它可以实现传统工艺手段无法制造的设计,比如复杂轻量化结构、点阵结构设计、多零件融合一体化制造等。3D打印-增材制造不仅是工艺的革命,它还带来了设计的革命,带来了全新的设计可行性,使得改变设计理念成为必然。我们在面向增材制造的设计中,需要重新审视原有设计,充分发挥增材制造的优势。

图:增材制造点阵结构 基于3D打印-增材制造思维的设计是一场设计的革命,它完全打开了设计枷锁,进行面向增材制造、由产品性能驱动的设计。在该设计流程中,正向设计是核心思想,仿真优化是核心技术,其基本流程为: 基于产品性能要求定义设计空间、设计条件和设计目标; 通过拓扑形貌优化技术确定产品概念设计外形,其核心技术是拓扑优化; 确定产品概念设计外形后,结合参数优化技术进行详细设计和定型,其核心技术是参数优化; 对优化设计进行性能验证,其核心技术是仿真分析; 本文简要阐述了面向增材制造的先进设计的理念和实现手段,并将其应用于某型号振动台动圈骨架的结构设计。结果显示由先进设计理念指导的振动台动圈骨架的最终优化设计的各项性能全面优于原设计。

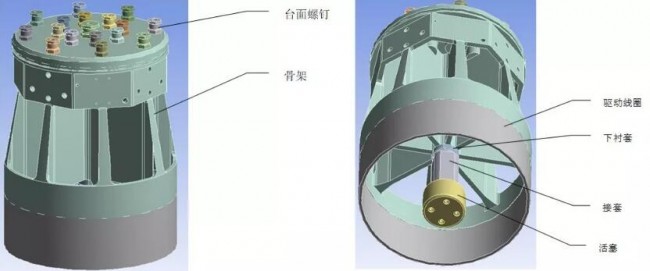

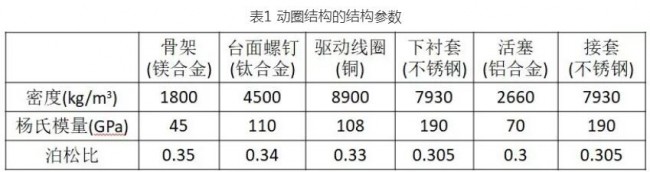

电动振动台模拟产品在制造、组装运输以及使用执行阶段所遭遇的各种环境,用以鉴定产品是否具有忍受环境振动的能力,被广泛应用于国防、航空、航天、通讯、电子、汽车以及家电等行业。动圈骨架是电动振动台的关键部件,其动力学特性的优劣将直接影响到振动台系统的一阶竖向共振频率的高低,从而影响到振动台工作频率的上限和非线性失真大小,因此一阶竖向共振频率是设计振动台的技术关键。某型号振动台动圈原设计如图1所示。其各个部分的力学性质如表1所示。

图1 某型号振动台动圈结构

表1 动圈结构的结构参数 振动台动圈结构的优化目标是在保证骨架质量不增加的前提下,其竖向一阶共振频率尽量提升,其余性能指标(强度、Q值、横向振动、台面振动均匀度等)与原设计相当或优于原设计。

振动台动圈结构的优化策略是在保持动圈各个结构材料不变的情况下,通过优化动圈骨架原始结构,达到在质量相对于原设计不增加的情况下,其竖向一阶共振频率尽可能提升,其它各项性能,包括骨架强度、Q值、动圈的横向振动以及振动台台面振动均匀度等均较原设计的相应性能有所提升。此优化策略的实现手段是:首先在ANSYS Workbench里对动圈结构的原设计模型进行有限元分析,以获得原设计结构的相应性能评价指标,并以此分析为基础,利用拓扑优化软件GENESIS对动圈骨架原设计结构进行拓扑形貌优化,以获得具有最佳材料分布和最佳传力路径的动圈骨架结构的概念设计;然后基于拓扑优化的材料分布确定参数化建模方案并利用参数优化软件optiSLang 对参数化模型进行参数优化,完成最终的详细设计;最后,对最终的详细设计进行有限元分析,提取相应的性能评价指标值,并与原设计的相应性能评价指标进行比较,最终确定优化设计是否满足要求。

拓扑优化基于已知的设计空间和工况条件以及设计约束,确定刚度最大、质量最小的设计方案。它通过计算材料内最佳的传力路径,最终获得具有最佳材料分布的优化结果。拓扑优化革新了传统的功能驱动的经验设计模式,实现了性能驱动的生成式设计,成为真正的正向设计模式。 |

收藏

收藏 打印

打印