|

通常我们在对薄壁零件进行CNC加工时,工艺上存在以下问题: (1)加工过程中存在问题 薄壁零件数控加工过程要求整个零件厚度不超过1mm,薄壁零件虽然整体结构相对紧密,但刚度差,强度不能满足实际生产加工要求,在实际加工过程中往往由于材料本身的原因,导致加工效果不符合实际设计要求。因此,应通过改进工艺进行重新加工,以确保加工效果。 (2)加工方法存在问题 在零件夹的过程中,应在保证整个夹的紧凑性的基础上,有效地进行适当的调整和优化,并尽可能全面地控制和优化管理和旋转矩阵。同时,由于夹本身受到主轴的影响,只有确保所有的重心控制都集中在主轴的顶部,才能有效地确保各项工作的全面开展。对当前零件的实际状态进行有效的悬挂深度控制和选择,以确保整个长度满足当前的设计要求。同时,在生产过程中,还应确保夹的强度和硬度满足当前的实际需要,以减少夹的损坏,并尽可能确保所有夹的长期运行。然而,在实际操作中,刀具的控制主要集中在薄壁零件的数控加工和切割过程中。许多操作人员没有选择整个切割角度,最终导致整个切割角度不符合当前的实际要求,以确保既定的加工需求只需要较小的努力,最终确保零件可以在变化的基础上得到有效的控制。

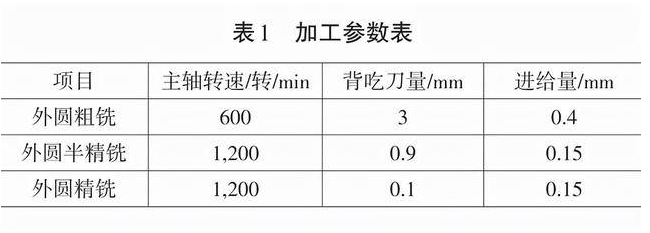

下面浅谈两个薄壁零件CNC加工方法工艺优化措施: (1)优化加工工艺 与传统的加工工艺相比,通过这种薄壁零件的数控加工方法,采用的科技设计和加工,可以大大降低加工过程中的数据误差,从而有效地保证当前零件产品的实际质量。通过对薄壁零件数控加工相关技术流程的综合分析,现阶段采用薄壁零件数控加工的方法主要是从粗加工逐步向精加工转变。在使用数控技术进行粗加工的过程中,往往需要分析当前零件的实际情况,然后制定目标的工艺加工方法,不仅可以提高加工质量,而且可以减少损失的产生。粗加工完成后,可继续使用技术设备进行半精加工,主要是提出零件表面的相关材料,有效保证后期加工数据的准确性。在精加工过程中,要有效实施精加工,必须进行准确的数据分析,并通过精细的技术手段进行加工管理。例如,可以通过精细铣削外圆进行加工和优化,最终确保零件的整体满足当前的设计要求。薄壁零件数控加工本身的加工要求相对较高,为了有效改进材料的精细制造,尽可能减少资源消耗,在薄壁零件数控加工过程中,首先做好数控变形控制,尽可能成为当前加工方法和加工参数,有效提出科学的加工方案,最终确保变形值在可控范围内,如下所示:

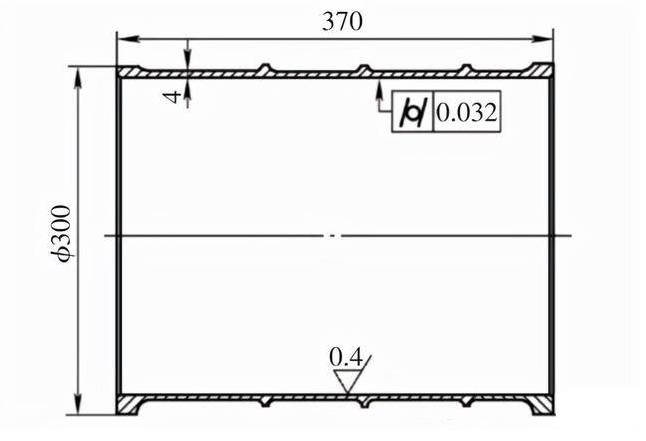

(2)改变加工方法 薄壁零件数控加工的加工方法主要包括工艺设计、零件夹刀具控制等三个方面。在薄壁零件的实际数控加工过程中,应有效完成数控政策的分析过程,明确硬件在现阶段实际加工过程中的实际负载能力,有效分析负载列与变形之间的关系,最终提出有针对性的工艺设计方法。F=KU这是目前主要计算过程的公式。F作为薄壁零件的数控加工零件负载阵列,KU代表轻度矩阵,作为加工变形的技术值。通过对三者之间的综合分析,可以观察到,当负载阵列的值逐渐降低时,应有效调整轻度矩阵,最终有效保证零件质量的全面提高。并加强适当的材料强度,应全面调整和优化KU的数值,最终选择合适的加工生产方法。 接下来说说,薄壁零件数控加工工艺优化效果估计 1.有效控制零件变形 结合当前的实际情况,在实施薄壁零件数控加工的过程中,应结合实际设计要求进行加工设计,如图1所示。首先,应进行粗加工,然后通过半精加工,最终完成精加工。在实施加工的基础上,应首先进行表面控制,并在原有的基础上尽可能优化。但在空白零件的施工过程中,认为内部受外部环境的影响,加上加热处理,很容易使当前零件变形,最终影响薄壁零件数控加工的实际尺寸和设计质量。由于壁厚的程度不断变化,其刚性结构不能满足实际生产需要,因此其自身的指导会发生一定的变化。在壁厚的不断减小中,导致切削振动的产生,最终导致实际产品尺寸不能满足实际的设计要求,其核心表面也不能得到保证。数控加工工艺主要依靠实际设计参数和明确的科学加工方法,但受外部影响和各种因素的限制,往往直接导致加工难度逐渐增加,产品质量不能满足实际生产设计需求,最终达到精度和预期生产精度差距较大,不能承受既定的夹紧力,导致变形现象,导致薄壁零件数控加工质量低。

2.全面优化工艺效果 为全面提高工艺质量,有必要从工艺改进方案和加工方法改进两个方面进行技术优化,从而全面提高工艺质量。 |

收藏

收藏 打印

打印